شیشه سکوریت، با مقاومت بالا در برابر ضربه، فشار و حرارت، یکی از ایمنترین انواع شیشه است. این مقاله به بررسی ویژگیها، تاریخچه، تفاوتها، مزایا، معایب، کاربردها و مراحل تولید شیشه سکوریت میپردازد.

شیشه سکوریت چیست؟

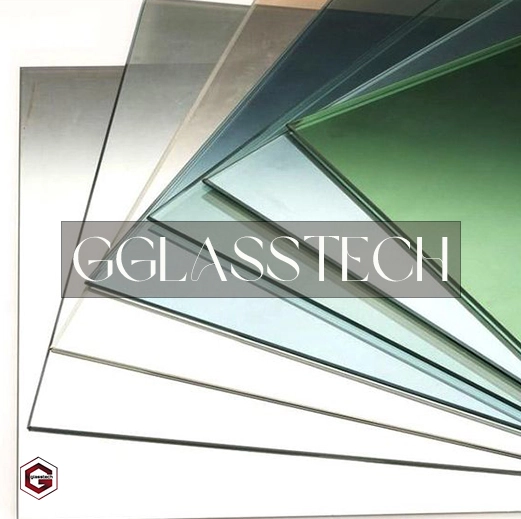

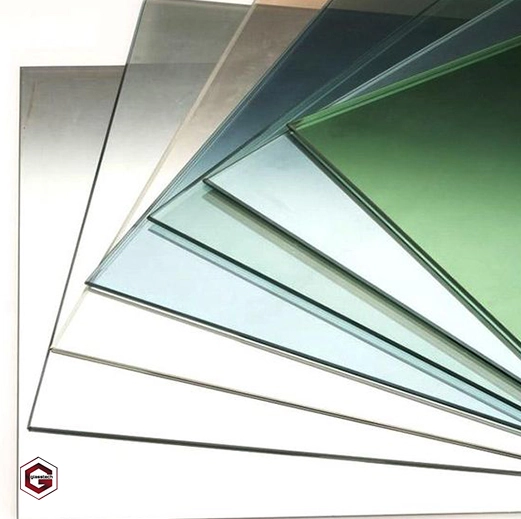

شیشه سکوریت (یا میرال/نشکن) از طریق فرآیندهای حرارتی و تقویت تولید میشود تا مقاومت بالایی در برابر ضربه، فشار و حرارت داشته باشد. در صورت شکستن، به قطعات کوچک و غیرتیز تبدیل میشود که خطر آسیب را کاهش میدهد. این شیشه معمولاً از لایههای شیشهای با مواد میانی مانند پلیوینیلبوتیرال (PVB) یا اورتال (EVA) تشکیل شده و در شیشه بالکنی، دربها، حمام مستر، پارتیشن شیشهای، خودروها و نمای ساختمانها کاربرد دارد.

تاریخچه تولید شیشه سکوریت در ایران

استفاده از شیشه سکوریت در ایران از پیش از انقلاب اسلامی آغاز شد، اما در دهه 1370 با رشد صنعت ساختوساز، تولید آن رونق گرفت. ابتدا با همکاری شرکتهای خارجی و سپس با توسعه فناوری داخلی، تولید این شیشه افزایش یافت. در دهههای 1380 و 1390، شرکتهای داخلی تجهیزات پیشرفتهای را به کار گرفتند و وابستگی به واردات کاهش یافت.

تفاوت شیشه معمولی با شیشه سکوریت

- ایمنی: سکوریت به قطعات غیرتیز شکسته میشود، اما شیشه معمولی به قطعات تیز و خطرناک.

- مقاومت به ضربه: سکوریت مقاومت بیشتری دارد.

- مقاومت حرارتی: سکوریت در برابر تغییرات دمایی مقاومتر است.

این ویژگیها، سکوریت را برای حمام شیشهای و شیشه بالکنی ایدهآل میکنند.

مزایا و معایب شیشه سکوریت

مزایا

- ایمنی: کاهش خطر آسیب در صورت شکستن.

- مقاومت بالا: تحمل ضربه، حرارت و فشار.

- انعطافپذیری: تولید در اشکال و اندازههای متنوع.

- کاهش صدا: عایق صوتی.

معایب

- هزینه بالا: تولید و نصب گرانتر.

- نصب پیچیده: نیاز به تخصص.

- ضخامت: محدودیت در برخی طراحیها.

- آسیبپذیری لایه میانی: حساسیت به مواد شیمیایی.

- شکست در ضربه شدید: احتمال شکستن در شرایط خاص.

این شیشه در نرده شیشهای و شیشه لاکوبل نیز استفاده میشود.

تشخیص شیشه سکوریت از شیشه معمولی

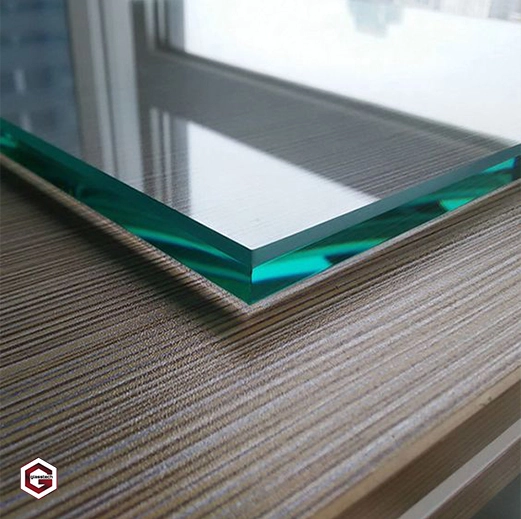

- لبههای صاف و صیقلی.

- موجدار بودن سطح در عینک پلاروید.

- مقاومت بیشتر به ضربه.

- انعکاس رنگی در آفتاب (در شیشه برنز).

- ایجاد خش با الماس (برخلاف برش آسان شیشه معمولی).

این ویژگیها در شیشه مات شونده هوشمند و پارتیشن شیشهای نیز دیده میشود.

وزن و ابعاد شیشه سکوریت

وزن

- وزن بیشتر از شیشه معمولی به دلیل ضخامت و لایههای میانی.

- محاسبه بر اساس وزن مترمربعی.

ابعاد

- ضخامت: 4 تا 10 میلیمتر.

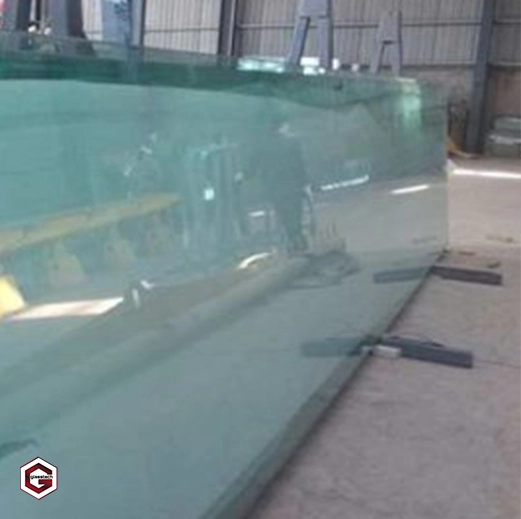

- استاندارد: 300×200 سانتیمتر.

- سفارشی (جام ویژه): 550×300 سانتیمتر.

ابعاد و وزن بر قیمت تأثیر دارند.

کاربردهای شیشه سکوریت بر اساس ضخامت

- 4 میلیمتر: لوازم خانگی (گاز، بخاری)، خودروسازی، پروژکتورها، شیشههای صنعتی.

- 8 میلیمتر: نرده شیشهای، ویترین، بوفه، شیشه روی میز.

- 10 میلیمتر: حمام شیشهای، ویترین مغازه، لابی، پارتیشن شیشهای، ورودی ساختمان.

- 12 میلیمتر: نرده راهپله.

این شیشه در شیشه لاکوبل نیز کاربرد دارد.

مراحل تولید شیشه سکوریت

- برش: برش شیشه به اندازه دلخواه پیش از سکوریت شدن.

- بازبینی: بررسی ترک و حباب برای جلوگیری از شکست.

- صیقل: صاف کردن لبهها برای حذف زبری.

- شستوشو: حذف ذرات و کثیفی.

- حرارتدهی: گرم کردن در کوره تا 670-700 درجه سانتیگراد.

- خنکسازی: سرد شدن سریع با فشار هوا برای ایجاد مقاومت.

این فرآیند در تولید شیشه دودبند نیز استفاده میشود.

نتیجهگیری

شیشه سکوریت جیگلس با ایمنی بالا، مقاومت به ضربه و حرارت، و تنوع طراحی، در بهبود امنیت و زیبایی فضاها نقش کلیدی دارد. کاربردهای آن از شیشه بالکنی تا پارتیشن شیشهای گسترده است. برای مشاوره با جی گلس تماس بگیرید یا از وبلاگ و اینستاگرام ما بازدید کنید. ویدئوهای ما را در آپارات ببینید.

تماس با جی گلس

“`